.jpg)

热点排行

一群活跃在制笔一线的“造机匠”

---记“爱好笔业”技术中心设备开发部的“工匠”们

走进“爱好笔业”技术中心自动化设备装配车间,机械技工们正在组装一台台不同型号的制笔自动装配机,从2009年第一台“AH-2000型 水性笔自动装配机”诞生到2015年底,6年来,他们研发制造了200多台笔类产品自动化装配设备,为企业减少整笔组装人员1000多人,产值增长了1.5个亿,为公司减员增效作出了重要贡献。

他们就是“爱好笔业”企业技术中心设备开发部的“造机匠”们,黄驰(公司副总兼模具中心主任、设备开发部经理)则是他们的领军人。

“造机”之路,从模仿--吸收消化--自主创新

2009年这班“造机匠”根据国外自动装笔机工艺技术和工作原理,机械师和技术工忙活了几个月,模仿国外设备自主研发制造了一台水性笔自动装配机,小时产能3000支,相当于15个工人的单位产能,同时,与国外的装笔机比较,零部件输送装置改变了、控制软件用上我们自主研发的。

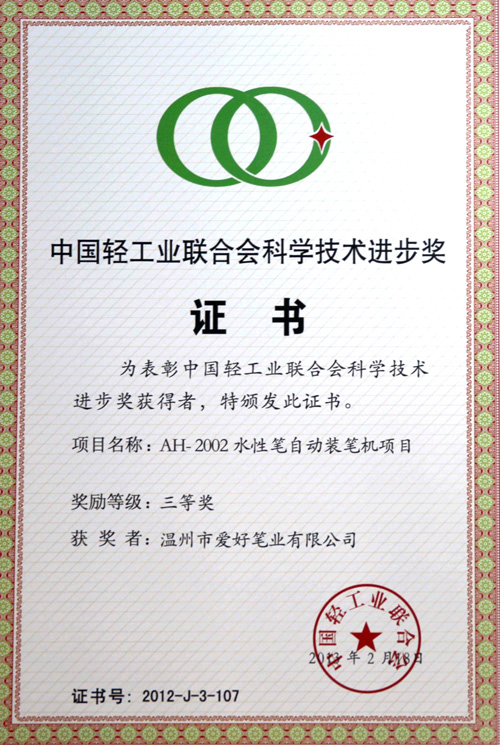

2012年“AH-2002 水性笔自动装笔机项目”荣获中国轻工联合会颁发的科技进步三等奖。

潜心专注,锲而不舍,追求完美

自动化装备自主研发制造,需要一批机械设计、光机电设计、自动化工程设计、信息技术、机械设备制造等工程技术人员,还要配备先进的金加工工作母机。同时,公司产品设计部门在设计时间,事先就要确定这款笔要实现自动化装配,从笔的外观和结构设计(工业设计)开始,考虑笔的零部件的结构和精度要适应在自动装配机输送,否则,就要修改设计。6年来,黄驰带领着这个“造机”团队,摸着石头过河,在“造机”过程中,潜心专注,大胆创新,从机器设备的机械设计到编程,再到零部件加工和整机装配,最后的试机,是一个从理论到实践的过程,这期间花费的时间短则几个月,长则好几年。根据每支笔的设计不同,部件数量不一,机器的研发制造时间也不同。其中任何一个环节的技术问题解决不了,就会影响整台机器的研发速度。如研发制造编号为“514”一款笔的自动装配机,这款笔是一款弹簧揿动笔。早在几年前,公司组织技术人员赴德国制笔企业考察学习,看到一台自动装配机的腰部另外安装了一台弹簧成型机,类同于要开发的“514”笔的自动装配机,德国人设计的设备,当自动装配机组装弹簧环节时,弹簧成型机就吐出一条弹簧输送到装配机内,完成弹簧揿动装置的自动组装。为此,黄驰在确定这款弹簧揿动笔自动装配机设计方案时,考虑需要解决好二个主要技术路线问题,一是笔的组装方向,采用卧式组装还是立式组装?因这款笔零部件多达9个,有两个齿轮,外加弹簧揿动装置,如采用卧式组装,零部件输送过程中的方向调整、定位难度很大,仅通过重力、气动不能解决问题,只有机械手才能实现多方向的动作,但使用机械手不仅大大增加装配机自身的结构尺寸,同时大幅度提高了制造成本,黄驰团队通过设计评审,否决了卧式组装方案,确定采用立式组装。二是如何解决利用震动输送盘输送弹簧时造成弹簧不打结的难题。因在弹簧输送实施试验中,成品弹簧在震动盘中震动输送时,由于弹簧结构关系,是越震越绕,相互纠结,先成麻花,再变弹簧球了,令人头痛弹簧打结难题一直困扰着黄驰和他的团队。“不到黄河心不死”,黄驰生性憨厚、执着,他带领团队网上咨询学习,通过参考其他设备的输送原理,尝试使用了五六种弹簧分离的方法,都没能解决。该想的方法都想了,整个团队当时急的团团转。因为,黄驰知道,当时按人工组装一天2000到2500支计算,每天要完成一百多万支笔的产量需要400多人组装。一旦实现自动化装配,不仅能解决这款笔供不应求的问题,同时也能大大节省成本工资。一个偶然的机会,黄驰看到网上有关分离器的介绍,结合自己的研发思路,他重新设计了一套弹簧分离器,终于解决了弹簧打结的难题。而这台自动装配机的研发也整整花费了近两年的时间。

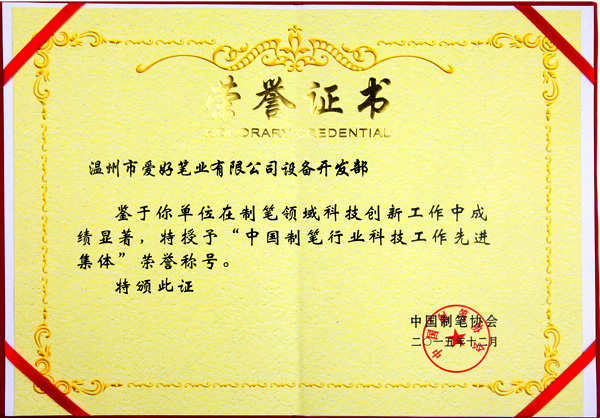

2015年这个团队荣获“中国制笔行业科技工作先进集体”称号,黄驰荣获“中国制笔行业优秀科技工作者”称号。

专业,敬业。“机造”为了打造行业最优质的产品。

打造其他同行无法匹敌的卓越产品。造“好”笔,需要一批喜欢不断雕琢自己的产品、不断改善自己的工艺,对细节有很高要求,追求完美和极致,对精品有着执着的坚持和追求,享受着产品在双手中升华过程的工匠们。黄驰团队的“造机匠”们,为了提高自己的研发水平,不断加强自身的学习,观摩文具、纺织等自动化装备展会,借鉴学习他人的先进技术,努力提升职业技能。他们专业,敬业,对品质精益求精的要求,体现了“工匠精神”的精髓,这或许也正是中国制笔业向优质制造起飞的强大精神动力之所在,愿黄驰团队在制笔“品质革命”中,“多造佳机”,为打造行业最优质的产品再创佳绩!

(南 方)

2016年09月05日